漆霧凝集劑與廢氣處理設備 技術、應用與經濟性分析

在現代化工業生產,尤其是汽車制造、家具噴涂、金屬涂裝等行業中,噴涂作業是關鍵的表面處理環節。這一過程會產生大量的過噴漆霧和有機廢氣,若未經有效處理直接排放,將對環境造成嚴重污染,危害人員健康,并可能違反日益嚴格的環保法規。因此,以漆霧凝集劑為核心的濕式漆霧處理系統,配合后續的廢氣處理設備,構成了當前應用最為廣泛、技術相對成熟的綜合治理方案。

一、 漆霧凝集劑:噴涂廢氣的“第一道防線”

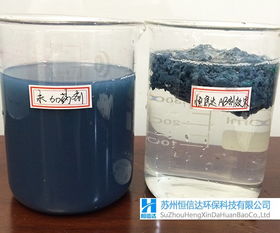

漆霧凝集劑是一種專門設計用于處理水簾柜、水旋柜等濕式噴漆房循環水中漆霧的化學藥劑。其主要工作原理是通過化學作用,破壞漆霧的粘性,使其失粘、凝聚,從而與水體分離。

- 技術原理與分類:

- 作用機制:漆霧凝集劑通常由A、B兩種組分構成。A劑(破粘劑)主要成分多為陽離子聚合物,它能中和漆霧顆粒表面的電荷,破壞其穩定性,使其失去粘性,防止其粘附在管道和設備上。B劑(絮凝劑)主要成分為高分子陰離子聚合物,它能將已失粘的細小漆渣連接、絮凝成較大的絮團,使其易于上浮或沉降,從而便于打撈清除。

- 產品類型:根據處理漆種的不同(如水性漆、油性漆),凝集劑配方也有所區別,需針對性選擇以達到最佳效果。

- 核心作用:

- 高效去除循環水中的漆霧,保持噴漆房水循環系統的清潔與暢通。

- 延長循環水的使用周期,大幅減少換水頻率和廢水排放量。

- 將漆渣轉化為無粘性的疏松塊狀物,便于打撈和后續處理,實現漆渣減量化。

二、 漆霧凝集劑的價格因素分析

漆霧凝集劑并非標準化產品,其市場價格受多重因素影響,波動較大,通常在每公斤十幾元到幾十元人民幣不等。用戶在選購時需綜合考量,而非單純追求低價。

- 成本構成關鍵因素:

- 產品性能與配方:針對難處理漆種(如高交聯度涂料)的特種配方、處理效率更高、穩定性更好的產品,價格相對較高。

- 有效成分濃度:高濃度產品添加量少,綜合使用成本可能更低。

- 品牌與技術服務:知名品牌通常提供完善的技術選型指導、現場調試和售后服務,這部分價值會體現在價格中。

- 采購量與包裝:大批量采購通常能獲得更優的單價。包裝規格(如桶裝、槽車)也影響成本。

- 運輸與地域:運輸距離和地區市場供需關系會影響最終到手價。

2. 經濟性評估建議:

評估凝集劑的真實成本,應計算“綜合處理成本”,包括:

- 單耗成本:處理每公斤油漆或每立方米循環水所需的藥劑費用。

- 節水減排效益:因減少換水而節約的水費、污水處理費。

- 人工與處置效益:漆渣易于打撈,減少人工清理工時;漆渣減量化降低危廢處置費用。

- 設備維護效益:保持系統高效運行,減少管道堵塞和設備維修成本。

三、 廢氣處理設備:深度凈化的“終極解決方案”

經濕式漆霧處理系統后,氣體中大部分漆塵已被去除,但揮發性有機化合物(VOCs)等氣態污染物仍然存在,需要后續的廢氣處理設備進行深度凈化。常見工藝包括:

- 吸附濃縮技術:

- 設備:活性炭/沸石轉輪吸附濃縮裝置。

- 原理:利用吸附材料(活性炭、沸石)對低濃度、大風量的VOCs進行吸附濃縮,然后通過熱空氣脫附,得到小風量、高濃度的廢氣,再送入銷毀裝置處理。適用于大風量、低濃度的噴涂廢氣前端處理,能顯著降低后續處理設備的規模和能耗。

- 銷毀轉化技術:

- 蓄熱式燃燒(RTO):將廢氣加熱至760℃以上,使VOCs氧化分解為二氧化碳和水,并利用陶瓷蓄熱體回收燃燒產生的熱量,熱回收效率可達95%以上,運行經濟性好,適用于中高濃度廢氣。

- 蓄熱式催化燃燒(RCO):在催化劑作用下,VOCs可在較低溫度(通常300-500℃)下發生無焰燃燒,能耗更低,但對廢氣中可能導致催化劑中毒的物質(如硫、磷、硅化合物)有嚴格要求。

- 直接燃燒(TO):簡單直接,但能耗高,適用于穩定、高熱值且不含硫的廢氣。

- 其他輔助與組合技術:

- 預處理設備:除濕裝置、過濾器等,用于保護后續主體設備。

- 組合工藝:實踐中常采用“吸附濃縮+RTO/RCO”的組合工藝,兼顧大風量處理的經濟性和高去除率,是目前噴涂行業VOCs治理的主流技術路線之一。

###

噴涂廢氣的有效治理是一個系統工程。漆霧凝集劑作為前處理的核心化學品,其科學選用和成本控制是確保整個系統穩定運行的基礎。而廢氣處理設備的選擇,則需根據廢氣風量、濃度、成分、排放要求及企業投資預算進行綜合技術經濟比選。企業應樹立全生命周期成本理念,與專業的環保服務商合作,從源頭削減、過程控制到末端治理進行整體規劃,才能實現環境效益與經濟效益的雙贏,在綠色可持續發展的道路上穩健前行。

如若轉載,請注明出處:http://m.86226.cn/product/63.html

更新時間:2026-02-10 14:41:46